Многие современные мотоциклы изобилуют пластиковыми панелями, они нужны для создания завершенного внешнего вида байка, улучшения аэродинамики и для защиты важных узлов. Дабы защитить эти части от повреждений, современные полимеры делаются гибкими и стойкими к ударам, но даже это не спасает мотоцикл при падениях и ДТП. В таких случаях производитель предлагает заменить деталь на новую, что стоит огромных денег. Мы же подготовили несколько доступных вариантов, как сделать пластик на мотоцикл своими руками.

Yamaha XJ900 1996 → Флуд про ремонт Диверсии ч.3, короткая и без картинок

1. Наткнулся на проблему подбора сальника. С той стороны, где крепится трос спидометра, применяется сальник 45х56х6, 4 дня поисков результатов не дали. Как решил выйти из положения: саму манжету удалось снять аккуратно, не повредив, манжета ещё не дубовая, походит. Единственное что повредилось, так это пружинка, которая поджимает резиновый бортик манжеты к валу. Ну так вот был куплен за 15р сальник-донор с внутренним диаметром 45мм и пружинка с него переставлена на старый сальник. Получилось норм ) 2. Эпоксидный клей не застыл нормально, то ли я неправильно чего то намешал, то ли температура слишком низкая для застывания эпоксидки. Клей застыл мягкой, белой непрозрачной массой и всё. Соорудил короб из картона и направил в него тепловентилятор, через 10 минут клей стал прозрачным и мягким, оставил так на ночь, сегодня посмотрю что получилось. Ваши мнения, братья и сестры?

Пайка с помощью химических растворителей

Соединение краев пластиковых деталей представленным способом предполагает смачивание материала растворителем. Через некоторое время полимеры начинают разбухать и приобретать вязкую структуру. В завершение достаточно состыковать элементы и некоторое время удерживать их под давлением до момента, пока шов затвердеет. Соединения приобретают прочность по истечении нескольких часов. Для ускорения процесса допускается воздействие на поверхности незначительным нагревом, что способствует ускоренному испарению растворителя из структуры материала.

Частично кристаллические виды пластика устойчивы к воздействию химических растворителей. Поэтому здесь пайка представленным методом окажется неэффективной. Чаще всего к способу прибегают при необходимости обработки изделий, изготовленных из аморфных термопластов.

Применение растворителей выступает относительно недорогим способом обработки пластиковых деталей. Однако к нему рекомендуется прибегать лишь в крайних случаях, когда нет возможности использовать специализированный инструмент. Поскольку растворители в преимущественном большинстве токсичны, а их испарения вредны для здоровья.

Honda CB750F2 1996 → Восстановление крепежа пластика

Приветствую! Немного опыта ремонта стоек бокового пластика. В моем случае отсутствовала верхняя стойка-грибок на левом боковом пластике. В группе вк посвященной Cb750 один участник предлагал сделать из силикона слепок стойки с другой стороны. Потом в эту форму залить эпоксидку. И уже потом на место отсутсвующей стойки. Мне показалась эта затея сложной по некоторым причинам: — Нет опыта работы в создании силиконовых форм. — Не знаю какие и где покупать материалы. — Эпоксидка хрупкая и под нагрузками и вибрацией скорее сломается. — Много этапов и их сложность. Я решил изготовить на 3Д принтере такую стойку из того же ABS пластика и приклеить дихлорэтаном или ацетоном. В онлайн редакторе сделал модель грибка по примерным размерам с другой стороны. Нашел компанию в своем городе, печатающие на 3Д принтере. Одна такая стойка вышла в 100р. Под катом более подробно.

Наиболее распространенные проблемы

Чем больше на мотоцикле пластика, чем он дороже, тем, соответственно, больше у владельца будут расходы и проблемы. Пластик на китайские мотоциклы можно приобрести в неплохом состоянии б/у или новый, однако не всегда возможно быстро подобрать подходящие детали под определенную модель. Замена и установка новых комплектующих не займет много времени, больше сил уйдет именно на поиск выгодных предложений.

Причиной повреждения могут быть:

- ДТП – серьезное или нет, масштабное или нет, главное, чтобы мотоциклист не пострадал;

- Потеря управления на трассе, в результате чего мотоцикл падает и скользит по асфальту;

- Выполнение трюков, сложных фигур, прыжки – удары о землю, столбы по касательной;

- Спортивные мероприятия – пластик на кроссовый мотоцикл всегда востребован по причине частого повреждения и экстремальных условий езды;

- Падения припаркованного мотоцикла, в том числе и в гараже. Неприятная штука.

Ремонт пластика мотоцикла своими руками

Современная конструкция квадроциклов, мотоциклов и скутеров содержит большое количество пластиковых деталей. Их назначение отличается для разных типов транспортных средств. Например, спортивный пластик на мотоцикл устанавливается с целью улучшения его аэродинамических свойств, управляемости, а для квадроциклов пластик становится недорогим и функциональным элементом, который легко починить.

К сожалению, мотоциклам свойственно падать. Вопрос не в том, произойдет ли это, а в том, когда именно. Травмировать байк можно на большой скорости, при движении по городу или даже в собственном гараже. Восстановление пластика мотоцикла — не слишком сложная процедура, позволяющая уменьшить расходы на содержание и ремонт вашего байка.

В любом случае, здоровье и жизнь мотоциклиста дороже железа и полимеров, и если вы хотите сохранить вместе с ними еще и состояние мотоцикла – не стоит разгоняться до запредельных скоростей и ребячиться, неоправданно подвергая себя риску.

Пайка специализированным сварочным аппаратом

Паяльник для пластика представляет собой своеобразный «утюг», что содержит специальные отверстия для труб различного диаметра. Края последних помещаются в соответствующие проемы, после чего разогреваются до температуры плавки. Пайка пластика с помощью аппарата выполняется в такой последовательности:

- Ровно обрезанный конец трубы вставляется в нагревательную гильзу. Аппарат подсоединяется к электросети. Металлические плоскости агрегата разогреваются до нужной температуры. Далее края пластиковых труб подвергаются плавлению.

- После размягчения материала трубы резко убираются из разъемов и соединяются между собой в фитингах. При этом в месте стыковки краев должен образоваться заметный наплыв расплавленного материала.

- Перед термической обработкой краев очередных труб сварочный аппарат тщательно очищается от остатков застывшего материала.

Виды оборудования

Далее мы обсудим существующую технику, разберем её достоинства, и для какого пластика она подходит.

Ручной фен для сварки

Самый распространённый благодаря своей простоте прибор — ручной сварочный фен для пайки пластмасс. Эргономика аппаратов разных марок разная, мощность тоже.

Известные заводы ставят на фены цены повыше, на китайских сайтах и отечественных рынках можно найти дешевле. Но в любом случае принцип их работы неизменный. Они плавят припой и края элементов, соединяя их между собой неразрывным швом.

Своё название этот аппарат получил из-за схожести с обычным бытовым феном для волос. Разница между ними только в температуре. Сварочный фен создаёт температурное напряжение до 500 градусов.

Пошаговая инструкция

Перед началом работ проведите подготовку:

- Необходимо снять пластиковую деталь и удобно поместить ее на столе для будущей пайки;

- Найдите паяльник с регулировкой мощности, лучше мощный;

- Протестируйте работу паяльника на куске пластика (у многих есть осколки или куски пластика, например, с прошлого обвеса);

- Зачистите место пайки болгаркой или наждачкой так, чтобы там не оставалось мусора, остатков краски, сколов;

Далее металлическая сетка, достаточно крепкая, но эластичная, накладывается на пластик. Паяльник ложится сверху и начинается прогревание. У вас должно получиться вплавить металлическую конструкцию в пластик таким образом, чтобы деталь надежно зафиксировалась.

Будьте аккуратны и внимательны, поскольку второго шанса не будет. Если обвес «гуляет» необходимо зафиксировать его на станке, струбциной или хотя бы изолентой или скотчем.

Существует еще один способ, который часто используют более опытные мастера по восстановлению пластика на мотоциклы любых типов – пайка струей горячего воздуха. Суть метода заключается в сварке пластика при помощи строительного фена и специальной насадки. При этом получается монолитный стык, диффузионный тип сварки и надежное соединение.

Отремонтировать пластик на мотоцикл своими руками можно и при помощи специальных наборов и смесей для склеивания, однако качество обработки и их цена ставит под сомнение целесообразность такой обработки.

Способы восстановления

Наиболее часто используются два вида восстановления пластика незначительной степени повреждения: склейка или пайка. Склейка производится эпоксидной смолой, полимерными и синтетическими составами. Надежда на то, что тюбик обычного клея исправит ситуацию, испариться после первых попыток.

Дело в том, что мотоцикл во время движения сталкивается с большим количеством влияющих на пластик факторов. Это и встречный поток ветра, вибрация двигателя, вибрация всего кузова из-за неровностей поверхности, механические повреждения от гравия, кусков грязи.

Ремонт пластика мотоцикла с помощью клея предполагает также и использование стеклоткани. Основная задача – не только устранить место поломки, но и армировать место разрыва базового материала, сделать его гибким и пластичным.

То же самое относится, кстати, и к пайке пластика паяльником, только в качестве армирующей основы используется мелкоячеистая сетка из нержавейки. Проклейка обычно происходит изнутри. Мастера высшего пилотажа умудряются изготовить специальную ложбинку для стекловолокна болгаркой или наждачкой, чтобы потом, после шпаклевки, осталась идеальная поверхность.

Покраска пластика мотоцикла в таком случае будет ровной, гладкой, без видимых изъянов. Однако владелец не может быть застрахован от появления трещины, скола нового покрытия. Выход – прицепить наклейку или модный лэйбл, чем часто пользуются начинающие байкеры.

Пайка – это тот уровень надежности, который максимально можно достичь при работе с пластиком на кроссовых и спортивных мотоциклах. Конечно, такой вид работ не освободит от появления трещин при сильном ударе, однако если вы хотите сэкономить и у вас есть пара лишних часов свободного времени, можете попробовать. Частыми ошибками является попытка сделать все «на скорую руку» без соблюдения технологии.

Пальники берутся, как правило, очень мощные, а сетка из нержавейки – очень жесткая. Итог – некачественная пайка, швы залитые горелой пластмассой и тот же разрыв, что и при использовании стеклоткани.

Чем лучше паять пластиковые бампера машин?

Всем добрый день ,по порядку если заниматься пайкой не професионально -подойдет обычный паяльник на ватт100-150 ,жало максимально задвинуть во внутрь паяльника хватит вылета 1,5-2см ,кончик затачиваем на 60-70 градусов ,

подготавливаем бампер- соединяем две лопнувшие чясти встык (ФАСКУ НЕ СНИМАЕМ),делаем паяльником пару -тройку точечных пропаек и сразу их охлаждаем мокрой тряпкой (под пропайкой имеется- в одной точке делаете как бы ров жалом и заполняете- заглаживаете тем что повылазило по бокам)

потом проходите по всей длинне шва паяльником как плугом ,примерно на половину толшины пластика-получяется хорошая и нужная фаска шо повылазило по бокам акуратно срезаем канцелярским ,сапожным ножом

наружную окраску в раёне шва расчищяем вчистую до пластика примерно на сантиметр по сторонам (подойдет болгарка с кругом покрытым сегментами наждачки зерно100-120) при этом счищяя краску не перегрейте пластик ,тоесть лёгкими касаниями,хотя лутше этого не делать ,так как потом всёравно чистить шов после пайкки

подготовка эллектродов (надо было поставить в начале всего списка)определяем тип пластика ,обычно на всём автомобильном пластике есть маркировка (гдето внутри )как правило это АВС илиРР все дописи к этим маркам типа РРЕВ итд врядли помешают процессу и дальнейшей эксплуатации :)НО на каждом бампере есть дополнительные ребра жосткости ,или невидимые глазу нижние кромки с которых если обрезать на эллектроды около 1-0,5 см никто не заметит если аккуратно- (типа так и було:wink:))) ) ,так,ага ,електрод ,

полоска должна быть сечением гдето 5*2 мм длинна поизвольная кстати проверить подходит ли пластик легко на невидемой чясти припаиваем кончик эллектрода ,охладив(обязайтельно)пробуем оторвать если крепко держится знач ТО!!!!

пйка, прилаживаем жало плоскостью к фаске и левой рукой прилаживаем на верхнюю часть жала эллектрод прогрели ,и потихоньку и одновременно ведем на себя приэтом давая погрется эллектроду и пластику так штоб после прохода електрода оставался шов примерно вровень с поверхностью пластика ,первый шов ВСЕГДА налаживать с наружи так как легче контролировать профиль поверхноси ,переварачиваем изделие с трещиной:wink:)) повторяем те же операции и тут с одной тазницей окончяния швов на торцах дополнительно проходим поперечными примерно 3-2,5 см проходами предварительноНЕРАЗВАЛЬЦОВУЕМ!!шоб не подрезать основного шва (ЭТИ ПРИХВАТКИ НЕ РАЗ СПАСАЛИ НЕРАДИВЫХ МАЛЯРОВ КОТОРЫЕ ПОСЛЕ ПОКРАСКИ ПРИ СУШКЕ ПЕРЕГРЕВАЛИ БАМПЕР)

И никогда не суйте говна типа сетки,проволоку ии всякие клея помните когдато этот бампер или чегототам может прийти еще раз в работу после очередного там тьфу-тьфу дтп тогда будете чесать темечко и вспоминать чьюто мать :)))

если чего не понятно пишите всё расскажу ,подскажу бо работал 5 лет пйщиком бамперов и авто маляром

ФУУУУУУУУУУУУУУУХ

Что можно сделать если повредили пластик на байке

Бывает, что уронив мотоцикл или где то невзначай зацепив мы можем повредить пластик на нем (облицовка или что то в этом роде). И что же делать? Новый покупать в наше время довольно накладно, особенно если и мотоцикл довольно серьезныйи популярный, если вы конечно не магнат!)))) Б/у тоже не всегда нарисуешь, либо подсунут какую то фигню (бывает и такое)! Тогда остается народный способ, если поломка незначительная — склеить!

Сейчас, конечно, мастерских хватает, которые занимаются этим, но а что делать если это дороговато или нет рядом подходящего гаража с умными пацанами!? Склеить самому!

Но этот процесс клопотливый и нужно хорошо подготовиться, чтобы белеберду не наваять! Потому что в большинстве случаев из этих попыток порукодельничать ничего толкового не выходит. Ведь то, что продается в ближайшем автомагазине с рекламой; «Клеит все», как правило, хорошо склеивает только испачканные этим составом пальцы. «Профессиональные» клеи требуют профессионального же к себе отношения, да и недешевы они. Когда очередная липкая масса продемонстрировала свою несостоятельность, и облицовка опять развалилась, вы можете махнуть рукой и обматерить. Остатки пластика выбрасываются, и мотоцикл превращается в Naked — обнаженный, либо ждет нового пластика (то есть, когда бабульки соберете на него))))))

Жалко? Еще как! А ведь пластик можно было спасти. Как правило, облицовка изготовлена из термопластичной пластмассы. Это означает, что ее можно расплавить, а когда она застынет, к ней вернутся все ее прочностные свойства. Причем, расплавлять можно многократно.

Облицовки мотоцикла изготавливают из разных типов пластмассы, припой должен быть из того же материала. Чаще всего встречаются РР (полипропилен), АБС и РА (полиамид). На Yamaha Rl, R6, Honda Fireblade, например, «морды» из АБС, а боковинки и нижняя часть, подверженные сильному нагреву, — из РА. Из РР не изготавливают ответственные и подвергающиеся высоким температурам детали. Из твердого и термоустойчивого РА еще делают бачки радиаторов системы охлаждения и различные подкладки, например, под башмак цепи.

Определить тип материала, который предстоит сварить, важно не только для правильного выбора припоя. Температуры плавления разных пластмасс — разные, предельные температуры, до которых их можно нагревать — тоже (см. таблицу). При перегреве они начинают кипеть или разлагаться, и сварочный шов получается пористым, с вкраплением продуктов разложения. О прочности такого шва можно и не мечтать. Если наоборот недогреть -материал не сварится, а как бы склеится — прочность шва опять-таки будет «не та».

Из-за жестких рамок температурных режимов надежно сварить пластик обычным паяльником невозможно: температура его жала, как правило, гораздо выше нужной, и из-за этого на жале накапливаются продукты разложения пластмассы. Они неизбежно попадут в шов и снизят его прочность. Тогда воспользуйтесь специальным феном, разогревающим детали струей горячего воздуха.

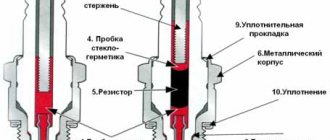

1.Аппарат для сварки пластика — тот же фен (на фото он вверху), рассчитанный на длительную работу. Температура воздуха регулируется в пределах 200-600*С. Поток воздуха — 1-4 л/с. Обороты шпинделя бормашины (на снимке внизу) можно изменять от 3 до 10 тыс. об/мин. Пластиковые прутки припоя продаются в магазинах стройматериалов.

2.Перед сваркой куски пластика нужно закрепить, чтобы они не сдвинулись относительно друг друга. Удобнее всего это сделать подпружиненными струбцинами, похожими на большие и мощные бельевые прищепки. При сварке нужно наклонить пруток под углом 45′ и придавливать его в сторону шва с усилием около двух килограммов. Поток горячего воздуха направлять больше в сторону прутка припоя.

3. Сварочный шов лучше зачищать с одной стороны — тогда он будет прочнее. Для чистовой обработки бормашиной можно пользоваться только тем, кто уже приобрел соответствующие навыки. Начинающим лучше воспользоваться напильником.

Сварка происходит так. Первым делом в течение 10-15 минут прогревают фен, чтобы температура горячего воздуха стабилизировалась. А вы пока складывайте из обломков всю «картинку». Их проще всего закрепить в нужном положении при помощи специальных струбцин-прищепок (как показано на фото). Вдоль будущего шва нужно очистить детали от краски -иначе она внедрится в шов и ухудшит его прочность. При сварке важно равномерно прогревать тонкий пластик и толстый пруток припоя. Если детали обтекателя будут нагреваться быстрее, место сварки провиснет, и получившуюся ямку будет трудно исправить. Чтобы облегчить начальную стадию сварки, нужно заострить конец прутка. Скорость нагрева можно регулировать скоростью потока воздуха. При сварке нужно наклонить пруток под углом 45″ и придавливать его в сторону шва с усилием около двух килограммов.

Верхняя и нижняя «морды» готовы — теперь можно их соединить Когда сварка закончена и деталь остыла, шов зачищают. Плоские и выпуклые места проще всего опилить обычным напильником «по металлу». Лучше взять новый -тот, которым металл ни разу не обрабатывали. Свежими режущими кромками пилить скользкую пластмассу гораздо легче. Для зачистки шва в углублениях понадобится бормашина с металлическими шарошками. Напильники и шарошки быстро забиваются, и их нужно периодически прочищать металлической щеткой. Если при опиливании вскроются дефекты шва, их нужно вырезать тонким бором и «проварить»это место заново. Перед покраской деталь должна иметь ровную и чистую поверхность, иначе маляру придется выравнивать ее шпаклевкой, а это уже не здорово: вдруг отскочит от вибрации? Зачищать шов лучше только снаружи. Шов, зачищенный лишь с одной стороны, будет прочнее.

И еще, как вариант для дешевого пластика из недорогого мотоцикла/скутера: я брал эбоксидную смолу и обычный бинт! Бинт в смолу и накладываете на пластик (изнутри и в тех местах где его точно не заметят) несколькими шарами! Потом ложите на ровную поверхность, по возможности, горизонтально и пусть стынет! Когда все схватилось с внешней стороны прорежьте маленькую канавку по самому шву и промажьте той же смолой! потом зачистить и закрасить! Но, опять же повторяю, годиться только для чего то недорогого и в таких местах где не сильная вибрация и натиск на пластик! У меня на скутере (морду клеил) держалось гут, так и продал!

Пайка с использованием газовой горелки

Пайка пластика своими руками может быть выполнена нагретым газом, исходящим из сопла горелки. В качестве заправки здесь может послужить азот, углекислый газ, аргон. Выбор типа газообразного вещества зависит от характеристик пластика, который будет подвержен плавке. Как показывает практика, наиболее прочные соединения при термическом способе соединения пластиковых деталей позволяет получить разогрев материала аргоном либо азотом. Представленная технология пайки допускает выполнение работ с использованием присадок и без. В первом случае применяется пластиковый пруток диаметром не более 6 мм, плавка которого дает возможность создать достаточно тонкий, аккуратный, но в то же время прочный шов. Присадка должна быть изготовлена из материала, идентичного соединяемым элементам.

При использовании газовой горелки на выходе из сопла аппарата должна поддерживаться температура, как минимум, на 50оС выше, чем показатель текучести обрабатываемого материала.

Метод обработки актуален не только при необходимости соединения труб, но также в тех случаях, когда требуется восстановление автомобильного бампера, элементов салона, прочих деталей. В таких ситуациях нередко используется сетка для пайки пластика, которая накладывается на поврежденные участки, а затем заливается расплавленным материалом.

Ремонт пластика скутера

1. Сначала удалите с пластика всю грязь.

2. Затем возьмите острый нож и обрежьте с наружной и внутренней сторон углы свариваемых кромок. У вас образуются треугольные канавки.

3. Из заготовленных кусков пластика нарежьте детали квадратной или прямоугольной формы шириной, равной ширине канавок.

4. Вплавьте спираль поперёк шва с шагом 10-20 мм, используя паяльник. Будьте аккуратны: не проварите пластик насквозь, а сделайте достаточное количество крепких швов.

5. Начните заваривать повреждение от «тупиковой» части трещины. Для этого вначале расплавьте небольшой (5-10 мм) участок канавки и приложите к нему заготовленный пластиковый прямоугольник. Продвигайте пламя вдоль по канавке, расплавляя деталь и укладывая её на расплавленный участок. Затем заплавьте трещину снаружи и изнутри.

6. После сращивания всех имеющихся трещин снова «проварите» все швы для снятия напряжений и укрепления.

7. Дождитесь остывания ремонтируемого участка и обработайте его снаружи до образования ровной поверхности (зашкурите).

Описанный способ годится, если повреждения достаточно велики, а трещины крупные. Если же на пластике нет больших сколов и трещин, его можно просто склеить. Это возможно, если трещины не больше 1-2 см, а на поврежденный участок нет дополнительной нагрузки, например, крепежа.

Как восстановить вид пластика скутера

Часть пластиковых деталей скутера не окрашена. Эти детали выполнены из полипропилена. Полипропилен очень прочен на изгиб, относительно устойчив к царапинам, поэтому их него делают те детали, которые потенциально подвержены механическим повреждениям: полик, боковые обтекатели («лыжи»), заднее крыло, корпус воздушного фильтра и т.д.

Со временем под действием природы (влага, солнце) даже полипропилен принимает «усталый» вид: поверхность становится белёсой и некрасивой от разводов. Красить полипропилен скутера в районе полика бессмысленно, потому что он всё равно обдерётся от обуви.

Поэтому я рекомендую восстановить его вид с помощью термообработки техническим феном (он же термопистолет). Суть в том, чтобы прогреть верхний слой пластика, тогда он слегка оплавится и вернёт былой цвет.

Берём термопистолет, ставим температуру примерно на 500 градусов и начинаем водить соплом фена над пластиком с расстояния 4-5 см. Фен должен всегда быть в движении, важно не перегреть пластик, иначе он попортится. И укрывайте/обходите те элементы и детали кузова, которые греть не нужно (например, окрашенный АБС-пластик, или замок зажигания и т.д.). Греть можно только полипропилен!

Вот ниже видно, какая разница между обработанным пластиком скутера (рифлёная площадка под ногу слева) и остальным, белёсым и некрасивым.

На следующей фото обработана дверца бардачка.

И, наконец, весь внутренний пластик – с обновлённым цветом!

С помощью такой нехитрой процедуры можно за полчаса омолодить скутер на несколько лет.

Ремонт и восстановление пластика мотоцикла

Многие современные мотоциклы изобилуют пластиковыми панелями, они нужны для создания завершенного внешнего вида байка, улучшения аэродинамики и для защиты важных узлов. Дабы защитить эти части от повреждений, современные полимеры делаются гибкими и стойкими к ударам, но даже это не спасает мотоцикл при падениях и ДТП. В таких случаях производитель предлагает заменить деталь на новую, что стоит огромных денег. Мы же подготовили несколько доступных вариантов, как сделать пластик на мотоцикл своими руками.

Прежде всего, стоит определить степень повреждения. При должном подходе можно восстановить и полностью разломанную деталь, но иногда стоит это будет на уровне покупки новой. Если повреждение относительно незначительное и относится к конструкции не несущей ответственную нагрузку, вроде части корпуса мотоцикла (макси скутеры), то подойдут косметические способы ремонта.

Трещины, сколы и склейку нескольких кусков пластика можно провести с помощью спайки горячей струей воздуха или паяльником. Ответственные, несущие конструкции, а также детали с высокой степенью повреждения лучше всего чинить с помощью методов, подразумевающих восстановление массы пластиковой детали и ее характеристик (жесткости, упругости и др).В случаях, когда пластик уже невозможно отремонтировать заплаткой или склейкой, есть вариант изготовить деталь с нуля. Для этого вам нужно будет тщательно изучить весь процесс моделирования, иметь много сводного времени и нервов. Зачастую, в таких случаях проще приобрести б/у запчасть и починить или вовсе купить новый пластик.

Спайка горячим воздухом

Для ремонта пластика мотоцикла нагретым воздухом понадобится строительный фен, но не любой, а с регулятором температуры. Можно воспользоваться и самым дешевым устройством, но тогда есть риск перегреть пластик, что приведет потере его основных свойств. Перегретый материал будет хрупким и может поломаться при вибрациях от езды на обычных дорогах. Еще понадобится специальная насадка с тонким соплом, примерно 5-8 мм.

Помимо фена будет нужен большой кусок пластика идентичный свариваемому

Для этого следует обратить внимание на отметки детали, вероятней всего перед вами будет изделие марок РР, РА или АБС. Полипропилен РР, к примеру, плавится при 300 градусах, а начинает гореть при 350, поэтому сваривать его следует при температуре 300 – 340 градусов

Полиамид или РА следует варить при 410 – 460 градусов, АБС при 360 – 400. Процесс спайки:

- Для большего удобства снимаем деталь с мотоцикла и отмываем ее от грязи и масел.

- Кромки деталей зачищаем некрупной наждачной бумагой, края выравниваем, а на участках приближенных к поверхности стараемся сделать ложбинку.

- Если свариваем отколовшиеся детали, то прислоняем куски к основе и разогретым феном прихватываем их в нескольких местах (с внутренней части). В противном случае, если приваривать детали поочередно некоторые участки может покрутить и добиться ровной поверхности без выравнивания дополнительными материалами будет невозможно.

Совет. Если пластик сильно крутит изначально, то для простоты работы с ним можно скрепить его скобами.

- Из куска пластика, подходящего по составу вырезаем полосу, толщиной 0.8 – 1.5 см это будет наш припой.

- От края трещины (начать лучше с внутренней стороны) начинаем прогревать шов как только он начнет плавиться прислоняем припой и в дальнейшем струю направляем частично на шов и частично на припой. По мере плавления пластик будет заполнять шов, можно помогать этому процессу легким надавливанием на пластинку, в тот момент, когда материал стал достаточно жидким.

- Если форма излома имеет много поворотов, делайте пластинки припоя с запасом до 5 мм, а соединяйте несколько участков только полным расплавлением. Когда шов будет готов можно приступать к работам на лицевой части. Если вы сделали все правильно, то внутренний шов даст куску пластика достаточную жесткость, поэтому внешняя починка будет нести скорей косметический характер. Сам процесс выглядит идентично, исключение составляет полоса припоя, которую следует сделать потоньше. После окончания сварки лицевой части пластик следует зачистить, а при необходимости нанести на него лакокрасочный слой или скрыть погрешность подходящей по стилю наклейкой.

Когда стоит ремонтировать пластик?

Прежде всего, стоит определить степень повреждения. При должном подходе можно восстановить и полностью разломанную деталь, но иногда стоит это будет на уровне покупки новой. Если повреждение относительно незначительное и относится к конструкции не несущей ответственную нагрузку, вроде части корпуса мотоцикла (макси скутеры), то подойдут косметические способы ремонта.

Трещины, сколы и склейку нескольких кусков пластика можно провести с помощью спайки горячей струей воздуха или паяльником. Ответственные, несущие конструкции, а также детали с высокой степенью повреждения лучше всего чинить с помощью методов, подразумевающих восстановление массы пластиковой детали и ее характеристик (жесткости, упругости и др).В случаях, когда пластик уже невозможно отремонтировать заплаткой или склейкой, есть вариант изготовить деталь с нуля. Для этого вам нужно будет тщательно изучить весь процесс моделирования, иметь много сводного времени и нервов. Зачастую, в таких случаях проще приобрести б/у запчасть и починить или вовсе купить новый пластик.

Ремонта пластика в Москве и Московской области: типы работ

Ремонт баков

Ремонту подлежат практически любые пластиковые емкости: топливные баки, бензобаки, расширительные бачки, бензобаки тракторов, емкости для воды и реагентов, баки поливочных машин, дизельные баки от техники JCB и других производителей, бензобаки строительной, поливочной и другой техники.

Ремонт емкостей

Часто случается, что пластиковые емкости дают течь, трескаются и начинают пропускать воду. Если такое случилось, мы можем отправить специалиста на место поломки – в Москве или в любом другом регионе России. Мастер в кратчайшие сроки произведет ремонт проблемной емкости. Ремонтируем полиэтиленовые баки для воды, емкости для химических веществ, полипропиленовые емкости.

Ремонт септика

Современные септики в России производят из полиэтилена или полипропилена. В процессе эксплуатации септиков периодически возникают трудности: течь, пробоины, вызванные сдвигами грунта, выдавило стенку септика, нужно нарастить горловину в связи с неправильной установкой, вварить трубу в септик, установить перегородку или другие проблемы. Звоните, мы вышлем специалиста для ремонта и проконсультируем вас, как лучше произвести ремонтные работы.

Пайка АБС пластика

Наш отдел ремонта пластика в Москве часто сталкивается с заказами по ремонту пластиковых бамперов, мотопластика, пластмассовых деталей автомобилей, мотоциклов, квадроциклов и других агрегатов. В ремонте таких пластиков используется несколько технологий. Мы определим оптимальную и правильно, с учетом выбранной технологии, выполним работы по восстановлению деталей.

Ремонт резервуаров

Накопительные резервуары также нуждаются в обслуживании и ремонте. Часто резервуары для воды или для реагентов рвутся или трескаются. Это происходит по разным причинам: из-за перепада температур, при транспортировке или из-за остаточных напряжений в пластике.

Если в баке трещина, пробоина или другое повреждение, не обязательно выкидывать или менять бак на новый, можно отремонтировать его. Это сэкономит средства и время.

Трещина в бензобаке, трещины в пластиковых баках или трещины в пластике отремонтировать довольно просто. Для этого нужно знать материал пластика. Определить марку пластика помогут наши специалисты, а после отремонтируют топливный бак, бак для дизеля или бак из пластика для воды (или реагентов).

Если вы не можете определить течь в баке, привозите его на осмотр на нашу базу в Москве, мы определим место протечки бака и устраним проблему.

Ремонт пластика на скутере

Уверен, очень много скутеров испытывают проблему с каркасом, а именно с пластиком. Несмотря на то, что установка пластмассового корпуса является очень стильной и красивой затеей, в данном использовании есть много минусов.

В первую очередь пластик скутера легко можно сломать даже при незначительном падении или если вы попали в аварию на скутере. И поэтому часто ему нужен ремонт, ведь купить пластик скутера не так и просто, его цена составляет чуть не пол всей стоимости мопеда. Приблизительная цена пластика в магазине составляет от 3 000 рублей. И поэтому единственным адекватным решением будет самостоятельный ремонт необходимой детали. Также при покупке нового пластика может оказаться проблема с нужным вам элементом, ведь пластика на все модели может не быть.

Изготовление детали для замены

Говоря про восстановление пластика мотоцикла, не стоит забывать о полной замене недостающих или поврежденных частей. Здесь мы разделяем процесс на изготовление панели с нуля и изготовление недостающего куска.Сложней всего сделать деталь самостоятельно. Полностью повторить заводские формы можно разве что из стекловолокна. Процесс очень долгий, не самый дешевый и подходит разве что для энтузиастов. Изначально следует сделать матрицу, повторяющую форму будущей детали. На матрицу постепенно наносится слой стекловолокна и смолы, тем самым формируя деталь. Затем изделие шлифуется, грунтуется и красится. Такой детали хватит ровно до следующего происшествия, ведь стекловолокно очень хрупкое, а его ремонт не имеет смысла из-за потери жесткости всей конструкции. Наконец ремонт пластика можно сделать с помощью куска пластика подходящего по составу и размеру. Из заготовки следует выпилить форму, повторяющую недостающую часть. Способ подходит для прямых участков и с небольшим сферическим изгибом. Изгиб можно получить, если прогреть деталь, придать е форму и зафиксировать до остывания.

Не самый удачный опыт по восстановлению пластика скутера

Пишу пост для того чтоб не повторили моих ошибок при восстановлении пластика.

Значит произошла вот такая беда.

Скутер мой, можно было купить новое крыло, но мне стало интересно смогу ли восстановить это.

Медот восстановления был выбран тот которым восстанавливаю корпуса на ноутбуках.

Берём старый пластик от ноута, и впаиваем паяльником в трещину

Держится очень хорошо, пытался брать на излом, пошла трещина на самом крыле где нет шва.

Получилось вот так

Затем все зашкуриваю, и наношу шпаклевку со стекловолокном, сохнет она 15-20 мин.

И ещё раз шкурка.

И тут была моя ошибка, не купил мелкую шкурку

Затем все грунтуем, и грунтовка оказалась прозрачной ( для пластика )

Ну и 4 слоя, краски

Ошибка моя была в том что нужно было взять мелкую шкурку и тереть ей до идеально гладкого состояния, но я решил что грунтовка зальёт все мелкие неровности и тут я ошибся.

Из-за крупной наждачки краска легла буграми, ну и с цветом немного не угадал)

Вот вам на будущее —

Суперклей и сода= прочность.

Реакция полимеризации проходит с выделением температуры. В результате температурных колебаний достигается крепкое склеивание, причем для этого достаточно нескольких секунд. Благодаря этому действию достигается четкая фиксация различных деталей из разных материалов между собой. Одним из примеров взаимодействия суперклея с содой, демонстрирующая прочность результата, является применение средства для склеивания пластика. И самую маленькую деталь, и крупные пластмассовые запчасти можно соединить, используя этот метод. После нанесения смеси она обычно очень быстро твердеет, в результате получается плотный материал, похожий по консистенции на пластик. Кстати, соду можно заменить другим сыпучим порошком с клейким эффектом, например, мелкой штукатуркой.

Применить смесь суперклея с содой можно для:Восстановления фигурной части какой-либо детали. Часто в рабочих механизмах любого оборудования применение суперклеястираются фиксаторы или другие мелкие лопасти. Некоторые, по незнанию, считают механизм нерабочим. Воссоздать испорченную деталь можно суперклеем с содой. Так как образованная искусственным путем деталь будет прочной, то она сможет устойчиво выполнять свое предназначение.

Заполнение полости. Систематические повреждения в пластмассовых и других изделиях неизбежны. Чаще всего они имеют форму образованных выемок или впадин. Заполнить «пробел» можно с помощью суперклея и соды. Причем для этого не понадобится сначала зачищать поверхность, а можно сразу заполнять полость содой и сверху клеем.

Также добавлять соду в суперклей можно при любом его применении.

Блог им. sixbisix → Как сварить пластик мотоцикла?

Говорил мне друг: “Не покупай спорт первым мотоциклом! Пластика много, падать дорого будет однако!” Я не послушался частично и купил А-ля Спорт и понял, что современные мотоциклы это не только два колеса и куча железяк из различных сплавов, но и мешок пластиковых деталей. Поэтому наряду с навыком исправления рычагов, нужно обладать навыком восстановления пластиковых деталей. Детали из современных материалов дорогие и успех в этом деле поможет сэкономить немало деньжат. В интернете имеется куча информации о том, как и чем сварить расколотый пластик. Смотри, учись и делай! Вот и решил, по воле случая, тоже сварить пластик и еще раз описать этот процесс.

Гараж → Лечим пластик в гаражных условиях

Данный пост будет интересен для любителей развлечения «очумелые ручки». Все кто считают что ремонт пластика это не то, с чем стоит заворачиваться, и что пластик нужно покупать только новый и только оригинальный — могут смело пропустить этот пост и не портить себе и мне настроение.

Заранее прошу строго не судить, т.к. я не большой пец в этом деле и опыта не так уж и много, но тот что есть, на мой взгляд, может быть кому-то ценен. Так же хочу сказать, что пластик на текущем этапе НЕ КРАСИТСЯ, а только восстанавливается его целостность. Статей по покраске в интернете полно, да и заниматься этим самому в гараже это колхоз чистой воды (данное утверждение не относится к тем, кто имеет опыт и оборудование для профессиональной покраски). И так с чего начнем. А начнем как всегда с предыстории. Как я упоминал в своём посте мотоцикл изначально покупал видя, что пластик в трещинах и его придётся либо менять либо восстанавливать. Естественно менять это не для меня, иначе Вы бы не читали данный мини отчет. Фактически с момента покупки Зюзика я периодически рылся в инете и собирал информацию по способах восстановления ABS-пластика. Таких оказалось не так уж и много, если не считать «мастеров» которые «ремонтируют» всем чего угодно начиная от термоклея, закачивая холодной сваркой. Самым «правильным» способом ремонта пластика, по мнению интернета, считается пайка строительным феном с пластиковыми электродами, но для таких работ нужно иметь собственно сам фен, электроды и достаточный опыт в использовании данных инструментов. Так как ничего из перечисленного списка у меня не было, особенно опыта, без которого ремонт пластика феном мог закончится и вовсе покупкой нового пластика, я решил прибегнуть к более простому но менее качественному (опять же по мнению интернет-сообщества) способу — а именно пайке паяльником. Но если бы пайка была только паяльником, то я наверное не писал бы этот пост, т.к. здесь ничего нового как бы и нет, к тому же паяльником не нарастишь куски пластика которых нет. Так же на каком-то форуме был найден обзор клейки пластика тем же пластиком. Звучит странно но по сути так и есть. Суть его в том, что берется такой же пластик (abs) и растворяется в 746 растворителе (если с номером не ошибся), а растворяется пластик хорошо, как показал мой опыт, затем этим «клеем» заливается шов. Честно сказать в этом что-то есть, но по большей части фигня на постном масле и чуть позже я дам обоснование своему утверждению. Склеивание пластика эбокситкой с усилением секлотканью я не применял, т.к. имеется опыт который говорит, что в некоторых случаях это не достаточно надёжно и при сильных вибрациях эбокситка отслаивается от пластика.

Пайка пластика раскаленным металлом

Наиболее простой, доступный, однако менее надежный способ для соединения элементов изделий из пластика – термическое воздействие с помощью разогретого металла. В данном случае достаточно накалить железную пластину или любой другой подходящий инструмент. Последний желательно зафиксировать в тисках, после чего прислонить к горячей поверхности края деталей. Как только произойдет плавка нужных элементов изделий, их необходимо убрать с пластины и прочно прижать друг к другу. Прежде чем будет выполнена пайка пластика указанным способом, рекомендуется очищать поверхности соединяемых деталей от любых загрязнений, которые могут препятствовать плотной стыковке материала. Если материалы испачканы маслами, в качестве обезжиривающих составов здесь стоит использовать спирт, ацетон либо уайт-спирит.

Инструменты для ремонта мотоциклов

Часто ли или редко вы будете пользоваться мотоциклом, профилактические и ремонтные работы неизбежны. Поэтому лучше всего заранее запастись необходимыми инструментами. Вам понадобятся следующие инструменты для ремонта мотоциклов.

- Гаечные ключи. Оптимальным вариантом будет комбинированный набор.

- Торцовые головки. Они тоже продаются набором и имеют разные размеры. Посмотрите, чтобы в комплекте была свечная головка. Удобно с ее помощью извлекать свечу, удерживая ее. Для отворачивания и вкручивания крепежных деталей нужен вороток, который имеет храповый механизм.

- Ключ, с помощью которого затягиваются до необходимости резьбовые соединения. Он называется динамометрический.

- Набор отверток.

- Молотки. Боек из стали на молотках должен быть разной массы, от ста до пятисот грамм. Удобно иметь молоток, который имеет боек из пластмассы или резины.

- Кусачки, плоскогубцы, пассатижи.

- Щипцы, которые используются для того, чтобы снимать стопорные кольца.

- Чтобы выбивать оси или валы, понадобятся выколотки, выполненные из мягкого металла. А для того, чтобы выбивать штифты, нужны выколотки из стали.

- Несколько видов зубил с разной шириной лезвия.

- Съемник.

- Манометр позволит вам проверить давление в шинах.

- Чтобы измерить диаметр цилиндра, нужен нутромер.

Это далеко не полный перечень инструментов, который понадобится вам для ремонтных работ. Дело в том, что некоторые специфические инструменты понадобятся для некоторых конкретных работ. И приобрести их можно в том случае, если в этом возникнет необходимость.

Книги по ремонту мотоциклов

Очень большую помощь вам могут оказать книги по ремонту мотоциклов. Хотя в них можно найти и другую нужную вам информацию. В книгах вы сможете узнать историю развития любимой вами модели мотоцикла, устройство его, принципы безопасного вождения. В книгах вы найдете много полезной и необходимой вам информации. Различные упражнения, практические советы, которые помогут вам грамотно и безопасно водить мотоцикл, и с легкостью произвести мелкие ремонтные работы.

Удачи вам на дорогах. Ваш железный друг никогда вас не подведет, если отношение к нему будет соответственное.

Ремонт пластика мотоцикла

От редакции: У каждого механика свои методы работы, а у каждого мастера – свои секреты. Мы уже уделяли внимание ремонту пластика на страницах нашего издания, но сегодня вы узнаете еще об одном методе восстановления прекрасного вида «облицовки» вашего мотоцикла.

Мотоциклам свойственно падать. Причем падают они вне зависимости оттого, хотите вы этого или нет. Хорошо, если последствия падения минимальны – как для техники, так и для пилота. Но даже при легкой скользячке, произошедшей, предположим, из-за какого-нибудь неожиданно выскочившего г.. гада, страдает пластик. И чем больше пластика, тем ощутимее ущерб. Тут возможно три варианта развития событий: покупка нового или б\у пластика (поврежденных элементов), снятие его и превращение мотоцикла в нейкед, и, наконец, ремонт обтекателя.

Первые два варианта предельно ясны, а на последнем следует остановиться подробнее. В народе существует несколько способов ремонта пластика: склейка «спецсоставом для пластика», склейка с помощью эпоксидной смолы и стеклоткани, пайка с помощью металлической сетки. «Суперклеи» – способ «надуть» наивных и жадных людей, которые думают что «этой баночкой за 100 рублей можно весь мой пластик починить, и еще чуть-чуть останется». Эпоксидка и стекловолокно ненамного лучше. Проклеив изнутри, люди забывают о том, что трещина все же остается. Потом эта трещина вылезает на свежей краске.

Высший пилотаж – пайка с помощью металлической сетки – панацея от всех бед и пластик будет, «как новый». Это не так. Металлическая сетка почти не работает на изгиб – попробуйте ее погните в руках. А паяльник, которым обычно впаивают сетку, нагревается до температуры, намного превышающей температуру плавления пластика. От этого происходит разрушение структуры пластика и загрязнение шва продуктами его горения. В рамках этой статьи я хотел бы рассказать о малоизвестном, но, тем не менее, очень надежном методе ремонта пластиковых обтекателей. Это сварка струей горячего воздуха. Струя воздуха равномерно прогревает ремонтируемую деталь, температура его (воздуха) равна или чуть больше температуры плавления пластика. Сварка производится с помощью присадочных прутков, которые изготовлены из той же марки пластика, что и сама деталь. Эти два условия обеспечивают однородность материала, а значит, и высокую прочность.

Для ремонта пластика нам понадобится:

- специальный фен (иначе – термовоздуходувка),

- насадка для фена диаметром 5-8 мм,

- бормашинка с набором принадлежностей (фрезы, шарошки, шлифовальные наждачные круги, и т.д.),

- прутки присадочного пластика. Их марка зависит от марки пластика, из которого изготовлен сломанный обтекатель.

Фен

Я использую профессиональный фен Steinel – он обладает необходимым набором функций: регулировкой температуры 50-650 градусов с шагом в 10 градусов, плавной регулировкой потока воздуха, памятью на несколько режимов (для разных марок пластика). Я пробовал использовать малогабаритный фен для пайки радиодеталей, но опыт показал, что он пригоден для выполнения только тонких работ, таких как, например, приварка оторванных ушек и креплений.

Длинные швы, особенно если пластик толстый, варить очень тяжело и результат будет, как говорится, «не айс».

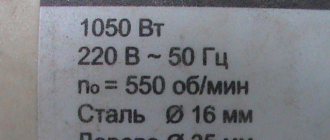

Бормашинка

Она должна быть достаточно мощной, чтобы ей можно было обрабатывать вязкий пластик. 120-150 Вт достаточно вполне. Насадки для бормашины используются разной формы и устройства. Фрезы и шарошки используются для разделки шва, наждачные кружки – для зачистки краски до сварки и шва после нее. Для вырезания нехватающих кусочков из пластика-донора нужны отрезные кружки.

Прутки пластика

Прутки – дефицитная вещь, по причине малой востребованности. Особенно ABS, хотя именно из него изготовлена бОльшая часть элементов мотообтекателей. И их приходится в буквально м смысле слова «добывать». Как я уже говорил, чаще всего используется пластик марки ABS (акрилонитрил – бутадиен – стирол) и РР (полипропилен). РА (полиамид) используется очень редко, из него обычно изготавливают нижние части (клыки), которые находятся в непосредственной близости от выпускного коллектора. Объясняется это повышенной термостойкостью РА. Т.к. низ пластика от падений страдает редко, из обзора РА я исключаю.

Итак, приступим

Сперва надо определить марку пластика, из которого изготовлена данная деталь. В большинстве случаев с обратной стороны есть надпись вида >ABS< или >РР< (обычно с такими галочками). Если надписи нет, берем зажигалку и поджигаем уголок пластика где-нибудь в незаметном месте (совсем чуть-чуть). ABS имеет сладковатый резкий запах, запах РР похож на восковую свечку. Надеюсь, нюх вас не подвел, и марку пластика мы определили =))). Идем дальше. Отломанные кусочки, которые будем варить, фиксируем малярным скотчем, струбцинами или другим способом, чтобы не нарушить их взаимного расположения. Ставим прогреваться фен (минимум пару минут – для того, чтобы температура стабилизировалась), а пока зачищаем бормашинкой будущий шов и краску вокруг него. Желательно трещину разделать вглубь на 2-3 миллиметра (главное – не пропилить насквозь).

Краска зачищена, шов разделан. Теперь наступает самый ответственный момент – собственно, сама сварка. Пруток перед сваркой надо заострить, чтобы облегчить начало процесса. Прислоняем зачищенный конец прутка в начало шва и прогреваем деталь и присадку. Как только начинает плавиться пластик, несильно вдавливаем пруток, одновременно вращая его туда-сюда – до образования небольшого наплыва пластмассы. Затем медленно начинаем вести пруток, придавливая его с небольшим усилием и наклоняя в сторону воздушной струи. Когда доходим до конца шва, нужно аккуратно отделить пруток от детали, при этом, не вырвав свежеприваренный и еще не успевший остыть пластик.

Для этого вращаем пруток без нажима, потом медленно тянем на себя (все еще продолжая греть феном). Все, сварка закончена, можно передохнуть и полюбоваться (если есть чем) плодами своих трудов. В процессе отдыха важно не забыть потом проварить деталь с обратной стороны. =)))

Предположим, все прошло удачно. Надо дать остыть детали, потом приступать к ее обработке. Изнутри зачищать не стоит: во-первых, многие элементы очень неудобно изнутри обрабатывать, во-вторых, так крепче. Снаружи зачищаем в 2 этапа. Сперва бормашинкой – грубо, оставляя запас «мяса» для дальнейшей ручной обработки, затем уже вручную, крупной наждачной бумагой. На этом можно остановиться. Остальное уже – работа маляров. Все, можно себя поздравить с успешным окончанием этого трудоемкого процесса!

Предупреждаю заранее – не стоит браться сразу за ответственные детали. С первого раза не получится. Со второго тоже. Сперва надо потренироваться на обломках ненужного пластика, ломать его и сваривать, затем снова ломать и снова сваривать. Необходимо «набить» руку. Скорость и температура нагрева, наклон прутка, расстояние до сопла фена, и т.д. нужно почувствовать. Необходимо добиться равномерного прогрева детали и присадочного прутка. Если больше греть пруток, то пластик как бы «намажется» на трещину, при этом не сварившись. Если больше греть саму деталь, то при нажатии она вдавится, и края трещины разойдутся в стороны. В общем, надо тренироваться, и тогда обязательно придет понимание и осознание всех тонкостей.

P.S.: Конечно же, лучше не падать. Но если уж так случилось – описанный способ сможет помочь быстро и относительно недорого вернуть мотоциклу былой вид, что немаловажно в условиях нашего короткого северного мотосезона. Эх, скорее бы он наступил…

Удачи на дорогах! До новых встреч!

Текст и фото Антон Коновалов Источник: журнал «МотоМания», motomaniya.ru

216

Склейка пластика

Ремонт пластика мотоцикла можно осуществить склейкой деталей.Для этого нам понадобится:

- эпоксидная смола и отвердитель;

- стекловолокно;

- перчатки;

- касторовое масло.

Процесс склейки: Прежде всего – снимаем дефектную деталь, тщательно отмываем ее горячей водой, затем зачищаем участи вокруг трещин и торцы сколов, наконец обезжириваем обрабатываемые части. Далее разводим смолу с отвердителем, учтите, что материал будет держаться в пластичном состоянии 2-4 часа, поэтому лучше готовить его небольшими частями

Если добавить немного касторового масла в смесь, то она получится более пластичной, что особенно важно для гибких пластиков. Готовую смолу, с внутренней стороны детали, наносим кисточкой в один слой

Далее кладем слой стекловолокна шириной не больше 5 см и покрываем его еще одним слоем клея. Всего должно получиться 3-5 слоев сетки, а завершающий слой – клей. Запомните! Все работы с эпоксидной смолой следует проводить в перчатках и защитных очках.По завершению работы деталь оставляем сохнуть на сутки, при комнатной температуре. Признак затвердевания материала – отсутствие прилипания и прочность конструкции. Вы можете слегка надавить на шов, чтобы проверить его прочность и убедиться в застывании материала. Если все устраивает – починка завершена, в противном случае полностью снимаем слой и наносим новый. Осталась еще внешняя часть, но ее следует обработать шпатлевкой, чтобы исключить повреждения и затем закрасить. Склейка нужна для создания крепкой основы, а заключительные работы лучше проводить с более поддающимися обработке материалами.

Как восстановить пластик на скутере

Наконец-то я закончил свой титанический труд по восстановлению пластика. Как обычно, полез в серьезную работу той отрасли, о которой практически ничего не знал. Изучать пришлось на ходу. Сразу предупреждаю — эта работа — начинающего дилентанта в области шпаклевания, так что профи, критиковать критикуйте, но смеяться — не надо. Очень помогла в работе эта статья, настоятельно рекомендую: https://sergius41.ru/rabota-so-shpaklyovkoy

Оттуда же взял способ приготовления шпаклевки — сделал себе мольберт из куска жести, перед каждым замесом на него бумажку свежую, размешивать шпаклевку электродом 2.5. Сам не верил, пока не попробовал — но это очень удобный и простой способ приготовления шпаклевки.

Сразу поделюсь первой ошибкой — на банке шпаклевки, была надпись 2-100, т.е. 2 части отвердителя на 100 частей шпаклевки. Я так и дал (а может и не дал достаточно), в итоге первая замесь шпаклевки на пробной детали так и не высохла даже спустя неделю. После прочтения статьи, даю 5% и, все прекрасно засыхает.

В общем, мне нередко притаскивают скутеры, у которых пластик находиться в плачевном состоянии. До сих пор я легко справлялся с трещинами, крепежом, дырками. Но вот приехал скутер, у которого одна деталь была уничтожена на 40%. Хозяин хотел купить новую, но не нашел, я предложил восстановить. Так и началось это почти двух недельное мозготрахание. Поизучав много полезных статей по интернету, затарился я: подходящей проволочной сеткой (самой мелкой, какую нашел, в строительном магазине), эпоксидным клеем в бутылочках (ведра смолы в продаже не нашел), паяльником, ножницами по металлу, дрелью, наждаком, суперклеем, шпаклевкой для пластика (у меня стоит 48 грн. полкило, полкило и взял)

, а также запасся терпением и матюками. Все это мне пригодилось.

Первых фото того, как выглядела деталь до ремонта, нет — это была кучка пластиковых обломков, которую вручил сомневающийся в успехе хозяин. Я тоже усомнился на время, вертя в руках обломки. Затем принялся работать. Сначала склеил в паре мест детали вместе суперклеем, потом проклеил изнутри эпоксидкой и бинтами, толстым слоем. Проследил, чтобы эпоксидка попала во все щели, не затронутые суперклеем. После суточного высыхания, вырезал из сетки пару подходящих кусков (с запасом, конечно) и принялся их припаивать паяльником, формируя отсутствующие части. На это ушло полдня. Паяльник сгорел, пришлось материться и покупать новый за 145 грн. На эпоксидку сетку припаять не выйдет, тут надо быть внимательным и не переборщить с самой эпоксидкой на начальных этапах.

Много времени потратил, чтобы придать изделию окончательную форму. К сожалению, я не догадался изготовить шаблон с уцелевшей правой половинки, они ведь симметричны. В будущем, это повлекло несовпадение частей. Учтите, изготовление проволочной основы очень важный процесс, его нельзя профукать и надеяться, чтоб шпаклевка все заровняет. В моем случае, ее едва хватило для работы.

Идем дальше. Когда все готово, надо чем-нибуть проклеить проволоку изнутри, чтобы потом нанести шпаклевку снаружи на сетку. Я использовал ненужную тряпку, эпоксидку и суперклей. Суперклей показал лучшие результаты — зафиксировать ткань надо лишь так, чтобы она не отвалилась, при намазывании с другой стороны шпаклевки. Можно вообще обойтись без всяких там клеев, и пробовать мазать шпаклевку, придерживая ткань с другой стороны рукой, кому как удобней. Вся беда в моей сетке, она достаточно крупная. С мелкой сеточкой, таких проблем не возникло бы. Замечу еще, что на детали спереди, было раньше овальное отверстие, для габарита кажись. Так как габарит отправился к праотцам, и у меня не было представления о геометрии дырки, я ее просто заделал. Если понадобиться, прорезать всегда можно.

Итак, припустим что все готово для шпаклевания. Наносим первый слой. Даем сутки высохнуть.

Спайка паяльником

Такой ремонт пластика мотоцикла своими руками, практически не отличается от предыдущего. Главным различием будет – используемый инструмент. Понадобится паяльник с высокой мощностью, который вам не жалко испачкать. Здесь тоже важен вид свариваемого материала и подходящий припой. Последний можно найти в виде специальных лент в магазинах. Процесс сварки:

- Деталь демонтируем, отмываем от грязи, зачищаем края наждачной бумагой и обезжириваем.

- Собираем пазл из сломанных кусков, прихватывая их точечной сваркой изнутри с помощью паяльника. (дальнейшие работы проводим исключительно с внутренней части изделия).

- Начиная с краев прислоняем паяльник к шву и проплавляя его практически насквозь формируем глубокую ложбинку.

- Теперь детали держаться, но еще недостаточно крепко. Следующий шаг – направление нового слоя, для этого припой плавим паяльником вблизи ложбинки. Пока пластик еще жидкий разравниваем его жалом, чтобы получить ровный слой.

Так процесс пойдет намного дольше и потребует большей концентрации, но слои пластика будут лучше держаться, а значит, соединение получится более прочным.Если вы все сделали правильно, то по итогу у вас получится крепкий шов, который с внутренней стороны выглядит грубовато, а вот с внешней получается практически идеально ровным. Этого получится добиться за счет глубокого проплавления массы при формировании углубления.

Ремонт пластика скутера своими руками

Разберём последовательность ремонта пластика на скутере своими руками.

Вам понадобятся материал и инструмент:

— арматура для сварки: можно использовать металлические спиральки, сеточки или скрепки от степлера; — ручные тиски, если пластик разбит на отдельные куски, либо если трещины большие; — куски пластика; — устройство для плавления (размягчения) узконаправленного действия: используйте термопистолет или ручную газовую горелку.

Итак, вы приготовили всё необходимое для ремонта. Теперь пора приступать к починке.

Применение паяльника

Предположим, что пластиковый бампер автомобиля серьёзно повредился и его нужно восстановить с помощью пайки. Как это сделать?

Чтобы паять конструкцию было легче, её необходимо снять с автомобиля. Не помешает также заранее посмотреть маркировку. Скорее всего, деталь будет изготовлена из пластика ABS (абс).

Затем следует очистить поверхность бампера от грязи, снять краску и остатки лака. Дополнительно всю пластиковую деталь нужно обезжирить. Далее необходимо соединить между собой все фрагменты бампера.

Для такого соединения актуально воспользоваться зажимами или скобами. Но делать это надо аккуратно, чтобы они не пробили насквозь автомобильный пластик.

Пайка пластика стандартным паяльником должна начинаться с внутренней стороны автомобильного бампера. Для этого один его край надёжно фиксируется, и вдоль будущего шва выкладываются специальные пластиковые электроды (хотя название «электроды» в данном случае весьма условно).

На следующем этапе паяльник для пайки пластика расплавляет материал электрода, и он заполняет все углубления трещины. Эту операцию нужно повторить столько раз, сколько требуется сделать швов, то есть всё зависит от изначального количества дефектов и повреждений.

Склеивание пластика

Для склеивания пластика приготовьте:

— плотную мешковую ткань (её ещё называют «парусиной»); — хороший клей или холодную сварку для пластика.

Чтобы склеить пластик, выполните следующие действия.

1. С обратной стороны пластика нанесите крупные прорези и царапины. Это необходимо для того, чтобы цепкость клея увеличилась — на гладкую поверхность он просто не прилипнет.

2. Сцепите поврежденный участок тисками или попросите помощника подержать его. Залейте клеем и, не дожидаясь высыхания, положите кусок мешковины (размер нужно взять примерно в два раза превышающий длину и ширину трещины). Ещё раз обильно залейте всё клеем.

3. Дождитесь полного высыхания и обработайте шов с лицевой стороны мелкой шкурой.